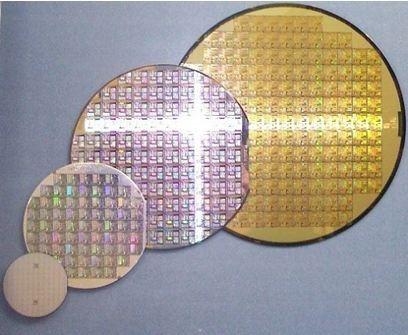

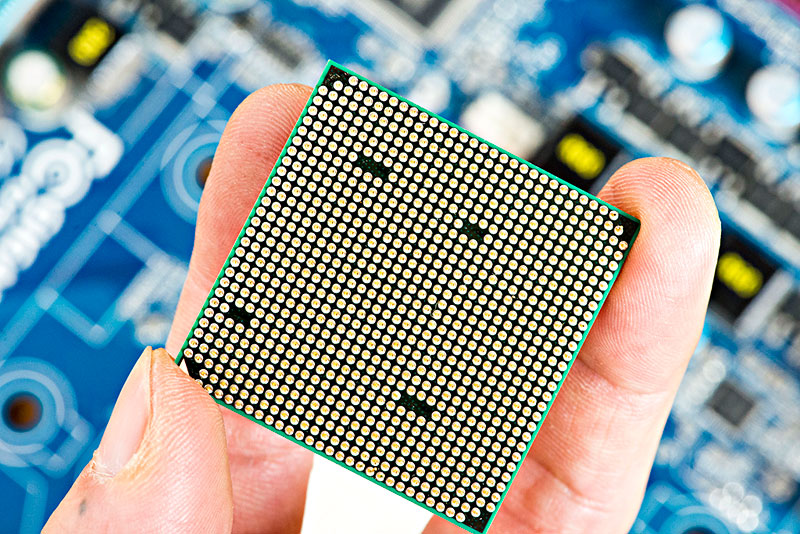

集成电路(IC)的封装对环氧塑封料性能的要求

半导体材料工业生产从元器件的可信性,成型性考虑,对环氧树脂塑封料特性明确提出愈来愈高的规定。主要是高耐潮、低地应力、低α放射线,耐浸焊和回流焊炉,塑封使用性能好。

(1)高耐潮

塑胶封裝从实质上说成一种非密封性封裝。环氧树脂是纤维材料,其分子结构间隔为50~200nm,这类间隔大得得以让氧分子渗入以往。水份进入半导体元器件的方式有两根:①从环氧树脂自身渗入以往抵达集成ic;②从环氧树脂和引线框架的页面处渗入而抵达集成ic。在水存有的状况下,塑封料中若带有正离子性残渣如Na+、Cl-等,则会因为电化学腐蚀而浸蚀集成ic上的铝走线。这种残渣关键来源于原料,生产制造应用全过程也会渗入。由于铝为两性金属,酸碱性和偏碱自然环境下都能够造成其浸蚀。现阶段应用较多的环氧树脂塑封料的pH值多低于7,铝的浸蚀多见硫酸盐引发。减少硫酸盐的方式 主要是,从环氧树脂胶的生产工艺流程每人必备操纵可水解反应氯成分,纯化原料并最大限度地减少塑封料中的水份。近几年来全新的方式 是添加正离子捕获剂和铝保护膜等。此外,环氧树脂塑封料中填充母料二氧化硅微粉的成分约占总产量的70%~85%,因而硅微粉的纯净度是危害塑封料纯净度的关键要素。硅微粉中的Na+、Cl-成分规定低于2×10-6,Fe3+成分低于10×10-6。

现阶段,除减少残渣正离子成分外,提升抗湿关键借助添加历经金属表面处理的填充料,使水份渗入集成ic的间距尽量增加。加微信好友硅烷偶联剂可提升塑封料与引线框架的粘接力赛跑,使水份不容易从塑封料与架构的页面处渗入集成ic。

(2)低地应力

组成半导体材料集成电路芯片元器件的原材料许多,如硅集成ic、表层钝化处理膜、引线框架等,他们与环氧树脂塑封料的线膨胀系数相距挺大。加温干固时,因线膨胀系数的差别而使元器件內部造成焊接应力。地应力的存有会造成:①塑封料裂开;②表层钝化处理膜裂开,铝走线拖动,电气性能受到影响;③页面处产生缝隙,抗湿越差;④封裝元器件涨缩。危害焊接应力尺寸的要素和减少地应力的方式 请看8.4.5之5.低地应力型一节。

(3)低α放射线

1978年Intel企业的T.C.May等发觉封裝原材料中的放射性物质释放的α放射线会使集成电路芯片中存储的信息内容毁坏,集成电路芯片不可以一切正常工作中,造成软偏差。解决方案见8.4.5节第六款低α放射线型一节。

(4)耐浸焊和回流焊炉性

在表层安裝(SMT)全过程中,电焊焊接时封裝机壳溫度达到215~260℃,假如封裝商品处在吸潮情况,当水份汽化造成的蒸气工作压力超过封裝原材料的毁坏抗压强度时,会造成封裝商品內部脱离或封裝件裂开。不难看出,提升环氧树脂的抗湿;提升封裝原材料在200℃之上时的抗压强度和其与集成ic、引线框架的黏附力;减少塑封料的线膨胀系数和弹性模具是提升环氧树脂塑封料耐浸焊性和回流焊炉性的重要。关键方式 有:

1)提升填充料成分。由于填充料不吸潮、熔体流动速率,但会出現流通性降低的难题。

2)减少环氧树脂自身的吸潮、熔体流动速率性,如引进烷基、氟基等憎水性基。以便处理因官能团异构的间距和立体式阻碍造成的反映性降低难题需挑选适合的环氧固化剂和硫化促进剂。

3)恰当挑选干固硫化促进剂,使基材环氧树脂与环氧固化剂反映化学交联更密不可分。

4)引进耐温性出色的多官能团异构环氧树脂胶,进而提升其高溫抗压强度。但要避免抗湿降低。

5)成形性好根据对环氧树脂模塑胶成形特性的不断完善,模塑胶的出模性和耐溢料特性获得了挺大提升,成形時间减少到20~30s,还出現了不需后干固的商品。

水壶

水壶 餐具

餐具 锅具

锅具 刀具

刀具 雨伞

雨伞 衣架

衣架 收纳用品

收纳用品 居家生活

居家生活 灯具

灯具 茶具

茶具 床上用品

床上用品 家居饰品

家居饰品 数据线

数据线 充电器

充电器 充电宝

充电宝 耳机

耳机 鼠标

鼠标 键盘

键盘 蓝牙音箱

蓝牙音箱 电源适配器

电源适配器 车充

车充 转换线

转换线 集线器

集线器 麦克风

麦克风 电视

电视 冰箱

冰箱 空调

空调 洗衣机

洗衣机 电风扇

电风扇 微波炉

微波炉 厨房电器

厨房电器 生活电器

生活电器 衣服

衣服 裤子

裤子 皮带

皮带 饰品

饰品 鞋子

鞋子 袜子

袜子 手提包

手提包 行李箱

行李箱 内衣

内衣 钱包

钱包 帽子

帽子 眼镜

眼镜 办公家具

办公家具 打印机

打印机 放映机

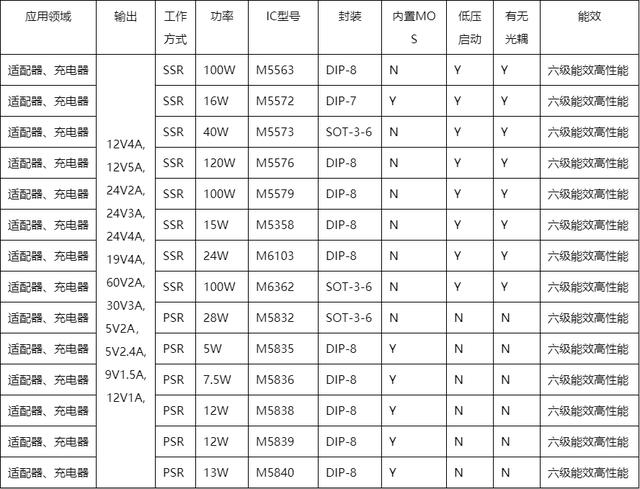

放映机 IC芯片

IC芯片 电容

电容 电阻

电阻 电感

电感 二极管

二极管 三极管

三极管 传感器

传感器 单片机

单片机 存储器

存储器 驱动器

驱动器 晶振

晶振 继电器

继电器 二手电脑

二手电脑 二手设备

二手设备 二手手机

二手手机 电子废料

电子废料 布料

布料 原材料

原材料 废旧电缆

废旧电缆 废铜废铁

废铜废铁 废纸塑料

废纸塑料

需求发布