如何建立正确的库存计算逻辑?

要不是纯碎的按单生产制造,供货总数并不容易的相当于需求总数,只是要根据库存来开展变换。

计划这一事儿,有两个基础的解决逻辑,一个逻辑是MRP:也就是依据制成品总数和商品BOM,去测算零部件需求总数,另一个逻辑便是进销存软件:依据需求总数去测算供货总数。这儿大家谈一谈第二个逻辑。

要不是纯碎的按单生产制造,供货总数并不容易的相当于需求总数,只是要根据库存来开展变换。大家假定制成品都放到一个逻辑仓里边,对于一个计划周期时间,需求总数便是我想送货出入库的总数,它是市场销售出示的一个估计值,供货总数便是我想进库的总数,有一个基础公式计算:

初期库存+进库总数=期终库存+出入库总数;

这就是进销存软件,公司运行管理的最基本的逻辑,人类都能了解的,这一非常简单。

如果是对于历史记录用这一公式计算开展核查,那自然非常简单。可是计划是对将来的数据信息开展解决,我们无法汇总将来,那大家如何知道将来某一阶段的库存呢?假如我们不能了解将来的库存数据信息,那大家计划的将来某一月的生产制造进库总数简直是不可靠的???极思细恐!

库存明确对全部周期时间的计划都是有危害,每一个周期时间的计划,实质上全是把不一样周期时间的需求总数变换为供货总数,因而都必须根据库存来变换,因而都绕不动库存这一坎。

美女尸体不可以被尿闷死,不一样公司在解决将来库存这个问题上就八仙过海各显神通了,我碰到的过的处理方法有:

解决困难

1.工作经验法:计划员依据本人工作经验对于每一个型号规格设定一个库存水准值,经常性调节,并为此开展变换;

2.类似解决法:假定初期库存相当于期终库存,因此 供货总数也就相当于需求总数;

3.汇报法:总公司没法明确适合的库存总数,因此 每个市场销售地区在汇报需求的另外,也要汇报将来每个月的初期库存值;

4.总产量工作经验法:依据历史时间工作经验,明确有效库存总产量水平(比如:有效的库存总产量大概为3个月的销量),随后依据每个月各型号规格的需求总数测算月底的库存总产量,依据每个型号规格的需求总数开展库存分派,为此明确每个型号规格的期终库存总数;

无论采用哪样方式 ,这种方式 都是有一个相互特点:没什么逻辑,为了更好地明确库存而明确库存。很显而易见,假如库存总数是有误的,那麼计划中明确的生产制造进库总数也就并不是恰当的,说白了垃圾数据进垃圾数据出。因此 大部分公司的计划管理体系全是经不住反复推敲的。我触碰的公司,基本上沒有公司有逻辑地明确将来时段的库存总数。

而且,因为公司的生产制造难以依据需求变化规律,一般公司备库存的逻辑只有是需求量大我贮备的库存还要很大。这一仿佛很有些道理,具体是彻底不正确的。恰当的逻辑是需求起伏大,我贮备的库存大,库存关键用以解决将来需求可变性,而不是为了更好地考虑将来需求。将来的需求应当根据生产制造去考虑,需求大,我生产制造多,需求少,我生产制造少。

不兜圈子,恰当的应该怎么做:

公司要搞好计划,务必创建恰当的库存测算逻辑。一般的解决方式 是:对商品开展ABC归类,不一样类型创建不一样的安全性库存明确逻辑。安全性库存主要是解决可变性的(需求可变性和供货可变性),可变性越大,安全性库存越大。关键的计算方法是这一

自然,这一仅仅对于A类种类,对于B类种类,一般立即设置一个数值(考虑到均值需求量*提早期)。对于C类种类,采用按单生产制造或是也设一个数值。

安全性库存值最好是与需求量挂勾,那样就可以将安全性库存值统一化,根据程序流程全自动调节,而不是借助人去调节。

安全性库存值他仅仅一个值,要采用具体的库存操纵中,还必须融合提早期观察期等主要参数测算Min与Max库存,当具体的库存减少到Min情况下,填补到Max。不一样ABC类型的种类min-max测算有不一样,受计划对策危害。

仅有对于每一个种类都创建了适合的库存对策,实际的库存值能够依据需求量开展测算,计划管理体系才算是详细的有逻辑的。不然,库存操纵无逻辑,计划也就无逻辑。

水壶

水壶 餐具

餐具 锅具

锅具 刀具

刀具 雨伞

雨伞 衣架

衣架 收纳用品

收纳用品 居家生活

居家生活 灯具

灯具 茶具

茶具 床上用品

床上用品 家居饰品

家居饰品 数据线

数据线 充电器

充电器 充电宝

充电宝 耳机

耳机 鼠标

鼠标 键盘

键盘 蓝牙音箱

蓝牙音箱 电源适配器

电源适配器 车充

车充 转换线

转换线 集线器

集线器 麦克风

麦克风 电视

电视 冰箱

冰箱 空调

空调 洗衣机

洗衣机 电风扇

电风扇 微波炉

微波炉 厨房电器

厨房电器 生活电器

生活电器 衣服

衣服 裤子

裤子 皮带

皮带 饰品

饰品 鞋子

鞋子 袜子

袜子 手提包

手提包 行李箱

行李箱 内衣

内衣 钱包

钱包 帽子

帽子 眼镜

眼镜 办公家具

办公家具 打印机

打印机 放映机

放映机 IC芯片

IC芯片 电容

电容 电阻

电阻 电感

电感 二极管

二极管 三极管

三极管 传感器

传感器 单片机

单片机 存储器

存储器 驱动器

驱动器 晶振

晶振 继电器

继电器 二手电脑

二手电脑 二手设备

二手设备 二手手机

二手手机 电子废料

电子废料 布料

布料 原材料

原材料 废旧电缆

废旧电缆 废铜废铁

废铜废铁 废纸塑料

废纸塑料

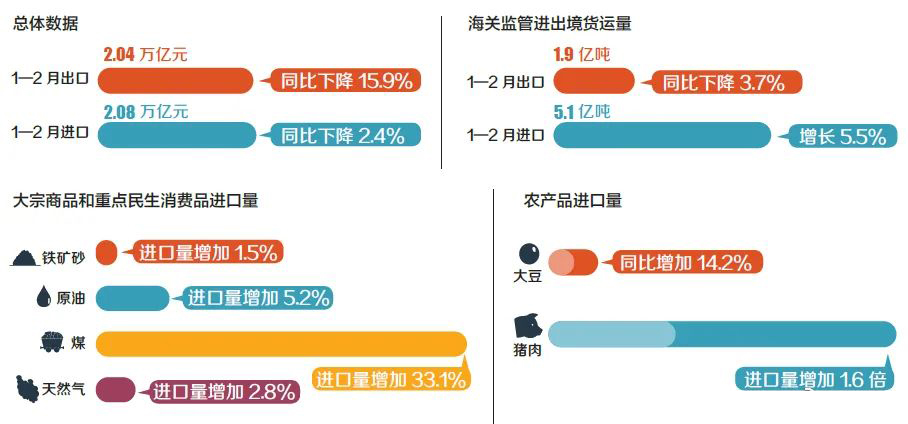

需求发布